Почему обычные сверла мгновенно выходят из строя

Закаленная сталь (например, болты класса 8, лезвия ножей или листовые рессоры) имеет высокую твердость по шкале Роквелла. При попытке просверлить ее стандартным сверлом HSS с черным оксидным покрытием трение сразу же вызывает сильное нагревание.

Поскольку стандартная HSS теряет свою твердость при температуре около 500 °C, режущая кромка буквально размягчается и закругляется. Вы больше не режете, а свариваете трением.

M35 (5%) против M42 (8%) кобальта

Решением является кобальт. Кобальт увеличивает «красную твердость» стали, позволяя ей оставаться твердой даже при раскаленной температуре.

M35 Кобальт (5%)

Выбор профессионалов.

- Может сверлить нержавеющую сталь, чугун и сталь средней твердости.

- Достаточно прочный, чтобы использовать в ручной дрели, не ломаясь.

- Легче затачивается, чем M42.

M42 Кобальт (8%)

Выбор механиков.

- Сверлит самые твердые металлы (инконель, титан, закаленную сталь).

- Более хрупкий: по возможности избегайте использования в ручной дрели. Любое колебание приводит к поломке режущих кромок.

- Лучше всего подходит для сверлильных станков.

Техника: давление, скорость и нагрев

Сверление закаленной стали — это не гонка. Это медленное, сильное давление.

- Центровой удар: Вы ДОЛЖНЫ использовать центровой удар, чтобы сверло не смещалось.

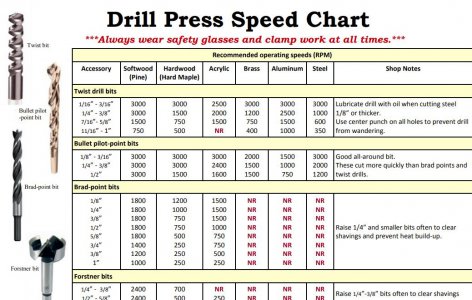

- Низкая скорость вращения: обратитесь к нашей таблице скоростей и подач. Думайте о «низкой передаче».

- Высокое давление: вам нужно давить достаточно сильно, чтобы сверло создавало непрерывные стружки, а не пыль. Если вы видите пыль, значит, вы трете (упрочняете).

- Охлаждающая жидкость: Держите поверхность влажной. Тепло — ваш враг.

Когда переходить на карбид

Если «кобальт» не работает, сталь может быть полностью закалена (60+ HRC). В этом случае HSS (даже M42) не подойдет.

Вам понадобится сверло из твердого карбида или с карбидным наконечником. Используйте их только в сверлильном станке. Они чрезвычайно твердые, но при наклоне разбиваются, как стекло.