Сколы: Основные Причины и Решения на Месте

Сколы наконечника—это наиболее распространенный отказ на месте, часто происходящий в критические моменты и серьезно влияющий на графики проектов. Через систематический анализ механизмов сколов мы можем разработать эффективные стратегии профилактики и реагирования.

Основные Причины Сколов

- Перегрузка Ударом: Принуждение через арматуру или твердый заполнитель, мгновенный удар превышает пределы наконечника

- Термическое Напряжение: Непрерывная работа вызывает перегрев, термические циклы создают микротрещины

- Несоответствие Материала: Использование стандартных марок на сверхвысокопрочном бетоне

- Ошибка Оператора: Чрезмерные стартовые обороты, боковая нагрузка, наклонное бурение

- Проблемы Оборудования: Недостаточная мощность молотка, аномальная частота ударов, ослабленный патрон

Анализ Кейсов Сколов

- Кейс 1: Бетон C50 с наконечником YG8C, скол за 5 минут → Решено обновлением до YG11C

- Кейс 2: Плотная арматура 32mm, частые сколы 2 резцов → Решено геометрией крестообразной головки

- Кейс 3: 2 часа непрерывного бурения, термический скол → Исправлено интервалами охлаждения

Стратегия Профилактики Сколов

- Соответствие Материала: Бетон C40+ требует YG11C или более высокие марки твердости

- Оптимизация Параметров: Уменьшите стартовые обороты до 300‑500 об/мин

- Термическое Управление: 30‑секундный перерыв охлаждения каждые 10‑15 отверстий

- Обнаружение Арматуры: Используйте детектор для картографирования и корректировки расположения отверстий

Отклонение: Инженерное Направление и Контроль

Отклонение отверстия компрометирует точность установки и может создать риски структурной безопасности. Понимание механизмов формирования отклонения—ключ к эффективным решениям.

Механизмы Формирования Отклонения

- Стартовая Отклонение: Неровные поверхности вызывают "скольжение" бура от цели

- Отклонение от Арматуры: Бур отклоняется к пути наименьшего сопротивления при ударе об арматуру

- Несогласованность Материала: Вариации плотности вызывают отклонение к более мягким зонам

- Факторы Оборудования: Дисбаланс веса инструмента, усталость оператора влияет на стойку

Техники Коррекции Отклонения

- Метод Направляющего Отверстия: 3‑5mm направляющее + прогрессивное увеличение диаметра

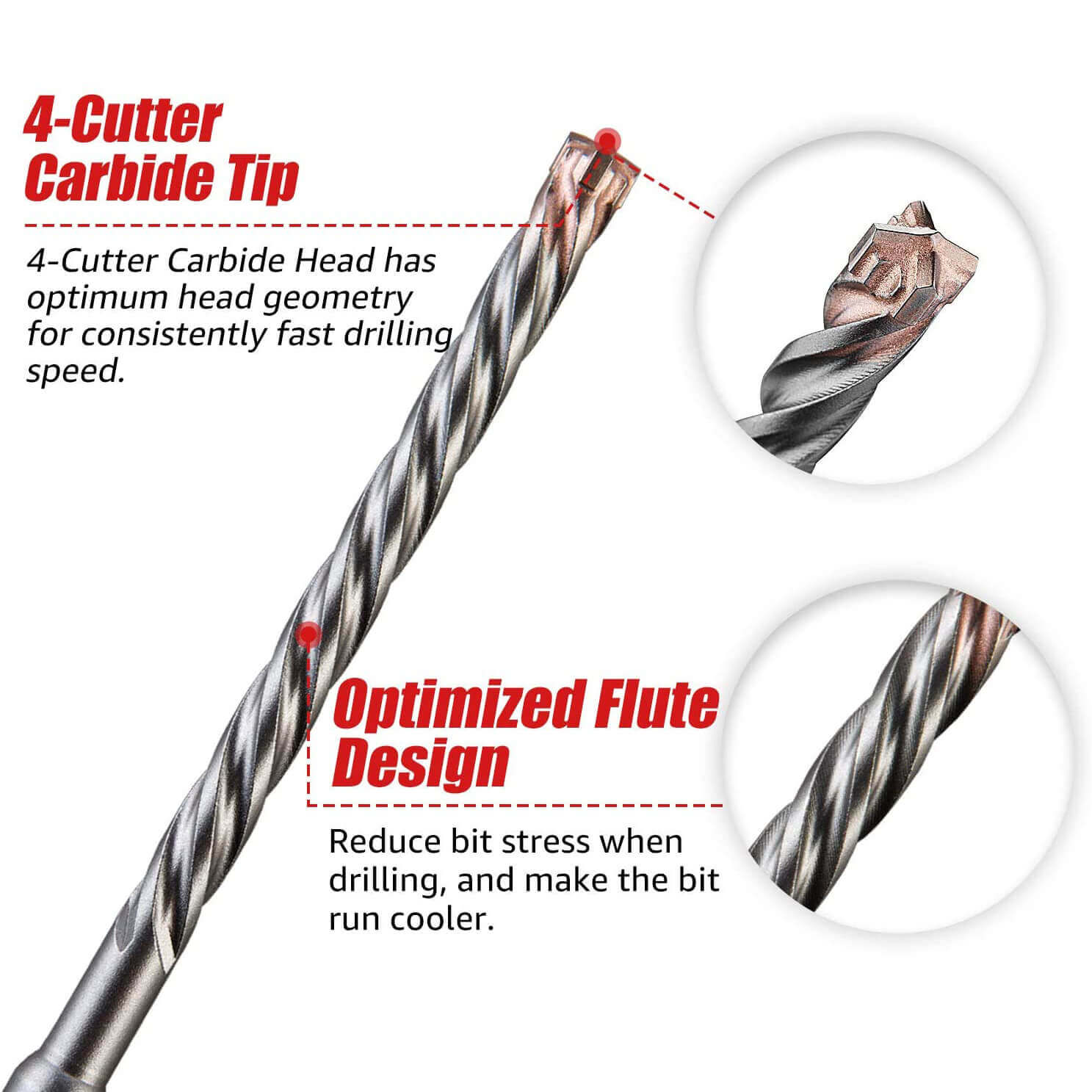

- Направление Крестообразной Головки: Используйте буры с крестообразной головкой для улучшенного отслеживания

- Поэтапное Бурение: Проверяйте выравнивание каждые 50mm, корректируйте по необходимости

- Стабилизация Оборудования: Опорные стойки или направляющие приспособления

Стандарты Контроля Точности

- Общее Строительство: Отклонение ≤ 5mm/100mm глубины

- Точная Установка: Отклонение ≤ 2mm/100mm глубины

- Химические Анкеры: Отклонение ≤ 1mm/100mm глубины

Заклинивание: Удаление и Безопасное Освобождение

Заклинивание бура—самые разочаровывающие проблемы на месте. Неправильная обработка может привести к поломке бура, повреждению оборудования или травме. Освоение правильных техник освобождения критично.

Анализ Причин Заклинивания

- Накопление Пыли: Неадекватное удаление стружки в глубоких отверстиях, спекание пыли и заклинивание

- Захват Арматуры: Бур заклинивается в зазорах арматуры, не может продвигаться или отступать

- Обрушение Отверстия: Рыхлый бетон или пустотные области вызывают обрушение стены вокруг бура

- Термическое Расширение: Перегрев вызывает расширение бура, связывание со стенами отверстия

Процедура Безопасного Освобождения

- Немедленная Остановка: Отключите питание, чтобы предотвратить дальнейшее повреждение

- Попытка Реверса: Если поддерживается, низкоскоростной реверс на 10‑15 секунд

- Ожидание Охлаждения: Позвольте 5‑10 минут для термического сжатия

- Освобождение Вибрацией: Легкое постукивание вокруг бура для ослабления мусора

- Локальное Долбление: Используйте маленькое зубило для очистки материала вокруг устья отверстия

- Профессиональная Экстракция: Используйте специализированные экстракторы сломанных метчиков при необходимости

Операционные Точки Профилактики Заклинивания

- Ритм Прерывистого Бурения: Отступайте для удаления стружки каждые 20‑30mm проникновения

- Интервалы Охлаждения: Останавливайтесь для охлаждения после 5‑10 непрерывных отверстий

- Корректировка Параметров: Уменьшите скорость подачи на 30‑50% для глубоких операций

- Инспекция Бура: Проверяйте на износ и деформацию каждую смену

Система Профилактики Отказов

Профилактика Обслуживания Оборудования

- Ежедневные Проверки: Плотность патрона, ударный механизм, состояние шнура питания

- Регулярное Обслуживание: Смазка патрона, очистка вентиляции, замена изнашиваемых частей

- Калибровочное Тестирование: Тестирование ударной энергии, калибровка оборотов, проверка крутящего момента

Профилактика Управления Бурами

- Классифицированное Хранение: Организуйте по материалу, диаметру, геометрии

- Мониторинг Износа: Ведите журналы использования буров, своевременная замена

- Контроль Качества: Проверяйте твердость и геометрическую точность при покупке

Профилактика Операционных Стандартов

- Обучение Персонала: Стандартные процедуры, распознавание отказов, экстренное реагирование

- Оптимизация Процесса: Разработайте таблицы параметров для различных материалов

- Управление Площадкой: Инспекции инструментов, операционные журналы, обмен опытом