Der Feind: Kennen Sie Ihre Korrosion

Wir haben es alle gesehen. Ein brandneues Werkzeug, glänzend und perfekt, eine Nacht im Regen gelassen und bereits zeigt es die ersten verräterischen Anzeichen von Rost. Korrosion ist der stille Killer auf jeder Baustelle. Sie macht nicht nur Ihre Werkzeuge schlecht aussehen; sie schwächt sie aktiv von innen nach außen, beeinträchtigt ihre Stärke, verursacht dass Teile festfrieren und führt letztendlich zu Ausfällen—oft im schlimmstmöglichen Moment. Es geht nicht nur um Regen. Auf einer Industrieanlage kämpfen Sie einen Mehrfrontenkrieg gegen chemische Dämpfe, Salzsprühnebel, und abrasiven Staub.

Es ist entscheidend zu wissen, womit Sie es zu tun haben. Manchmal ist es ein einheitlicher Angriff, bei dem die ganze Oberfläche langsam degradiert. Gefährlicher ist Lochfraßkorrosion, die wie ein Krebs wirkt und tiefe, lokalisierte Löcher erzeugt, die die strukturelle Integrität eines Werkzeugs beeinträchtigen können. Und dann gibt es Spannungskorrosion, ein besonders böser Bösewicht, bei dem ein Werkzeug unter schwerer Last viel anfälliger für chemische Angriffe wird, was zu plötzlichem, sprödem Versagen führt. Diese Feinde zu verstehen ist der erste Schritt, sie zu besiegen.

Unser Schild: Die Wissenschaft unserer Beschichtungen

Sie können keinen chemischen Krieg allein mit roher Gewalt führen; Sie brauchen fortschrittliche Rüstung. Das ist es, was unsere proprietären Beschichtungssysteme sind. Wir denken daran als mehrschichtigen Schild, bei dem jede Schicht eine spezifische Aufgabe hat. Es beginnt alles mit einer perfekt vorbereiteten Oberfläche, weil eine Beschichtung nur so gut ist wie ihre Bindung an den Stahl darunter. Wir verwenden eine Kombination aus mechanischen und chemischen Behandlungen, um das ideale Fundament zu schaffen.

Die erste Schicht ist ein Primer, der wie ein zäher Kleber wirkt und sicherstellt, dass die nachfolgenden Schichten einen unzerbrechlichen Griff haben. Als nächstes kommt das Herz unserer Verteidigung: eine Barriereschicht, oft eine spezialisierte Keramik oder Polymer, die undurchlässig für die korrosiven Moleküle ist, die Sie auf der Baustelle finden werden. Schließlich wenden wir einen zähen, funktionalen Decklack an. Je nach beabsichtigtem Verwendungszweck des Werkzeugs könnte dies alles von einem harten, verschleißfesten Chrom bis zu einem chemisch inerten Fluorkohlenstoff sein. Dieser gesamte Prozess, von PVD bis zum thermischen Spritzen, wird in einer kontrollierten Umgebung durchgeführt, um einen makellosen, einheitlichen Schild zu gewährleisten, der bereit für die Frontlinie ist.

Feuerprobe (und Salz): Wie wir auf Härte testen

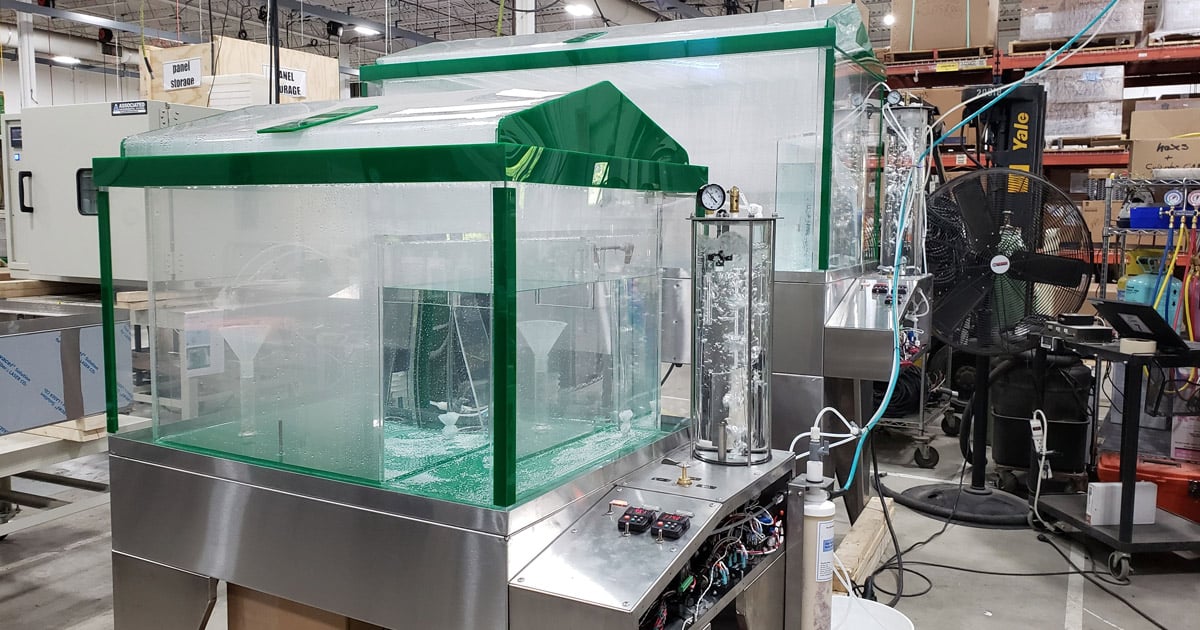

Eine Behauptung aufzustellen ist einfach; sie zu beweisen ist schwer. Deshalb setzen wir unsere Beschichtungen durch die Hölle, bevor sie jemals zu Ihnen kommen. Unser hauseigenes Testlabor ist darauf ausgelegt, die korrosivsten Umgebungen der Erde zu simulieren. Der Star der Show ist unsere Salzsprühkammer. Wir beschießen unsere beschichteten Werkzeuge mit einem übersättigten Salznebel für über 500 kontinuierliche Stunden—ein brutaler Test, der Jahre der Exposition in einer Meeres- oder Enteisungsumgebung simuliert.

Aber wir hören dort nicht auf. Wir führen zyklische Korrosionstests durch, wechseln zwischen nassen, trockenen, heißen und kalten Zyklen, um die Realität einer Baustelle nachzuahmen. Wir verwenden elektrochemische Tests, um eine schnelle, Echtzeit-Messung davon zu erhalten, wie die Beschichtung auf molekularer Ebene durchhält. Wir überprüfen die Haftung mit brutalen Abreißtests und stellen sicher, dass die Beschichtung unter Belastung nicht abplatzt oder abblättert. Nur die Beschichtungen, die diese Tortur überleben, sind würdig, ein Zhonghuan-Werkzeug zu schützen.

An der Front: Reale Szenarien

Verschiedene Schlachtfelder erfordern verschiedene Rüstungen. Für eine Chemieanlage, wo Werkzeuge ständig aggressiven Säuren und Basen ausgesetzt sind, bieten unsere Fluorkohlenstoff- und Keramikbeschichtungen eine nahezu undurchdringliche, chemisch inerten Barrier. Wir hatten einen Kunden in einer Verarbeitungsanlage, dessen Werkzeuge innerhalb von Wochen versagten. Nach dem Wechsel zu unseren beschichteten Werkzeugen erhalten sie jetzt jahrelangen Service, was ihnen ein Vermögen an Ersatz Kosten und Ausfallzeiten spart.

Für Meeresanwendungen—denken Sie an Offshore-Plattformen oder Küstenbrückenreparatur—ist der Feind Salz. Es ist unerbittlich. Hier wirken unsere Zink-Aluminium-Verbundbeschichtungen als 'Opfer'-Schicht. Die Beschichtung korrodiert zuerst, schützt den darunter liegenden Stahl. Gepaart mit einem zähen Polyurethan-Decklack, um UV-Strahlen und Abrieb abzuwehren, ist es ein System, das ein Jahrzehnt der Bestrafung von Meer und Sonne ohne Schweiß aushalten kann. Den richtigen Schild für den richtigen Kampf zu wählen ist kritisch.

Den Schild schützen: Wie man beschichtete Werkzeuge pflegt

Unsere Beschichtungen sind zäh, aber sie sind nicht unbesiegbar. Der Schlüssel zu langem Leben ist, die Beschichtung mit dem gleichen Respekt zu behandeln, den Sie dem Werkzeug selbst geben. Am Ende des Tages wischen Sie das Werkzeug ab, um korrosive Rückstände zu entfernen, Chemikalien oder Salz. Verwenden Sie keine Drahtbürste oder Scheuerschwämme, da dies die Beschichtung zerkratzen und einen Brückenkopf für Korrosion schaffen kann. Ein einfaches Tuch und etwas Wasser oder ein mildes Lösungsmittel ist alles, was Sie brauchen.

Geben Sie Ihren beschichteten Werkzeugen regelmäßig eine schnelle visuelle Inspektion. Wenn Sie eine tiefe Kratze oder einen Chip sehen, der die Beschichtung bis zum blanken Metall durchdrungen hat, ist es wichtig zu handeln. Eine kleine Nachbesserung mit einem geeigneten hochwertigen Lack oder Dichtungsmittel kann Korrosion stoppen, bevor sie eine Chance hat, unter die Beschichtung zu kriechen und echten Schaden zu verursachen. Die Rüstung Ihres Werkzeugs ist nur so stark wie ihr schwächster Punkt.

Das Fazit

In ein Werkzeug mit einer hochwertigen, korrosionsbeständigen Beschichtung zu investieren ist keine Ausgabe; es ist eine Investition in Betriebszeit, Sicherheit und Professionalität. Es bedeutet weniger Werkzeugausfälle, weniger Zeitverschwendung bei Wartung und Ersatz und niedrigere Gesamtbetriebskosten über die Lebensdauer des Werkzeugs. Es geht darum, Vertrauen zu haben dass Ihre Werkzeuge bereit sein werden zu arbeiten, wenn Sie es sind, egal wie schlimm die Baustelle wird. Lassen Sie den stillen Killer der Korrosion nicht in Ihre Gewinne fressen. Wehren Sie sich mit der richtigen Rüstung.