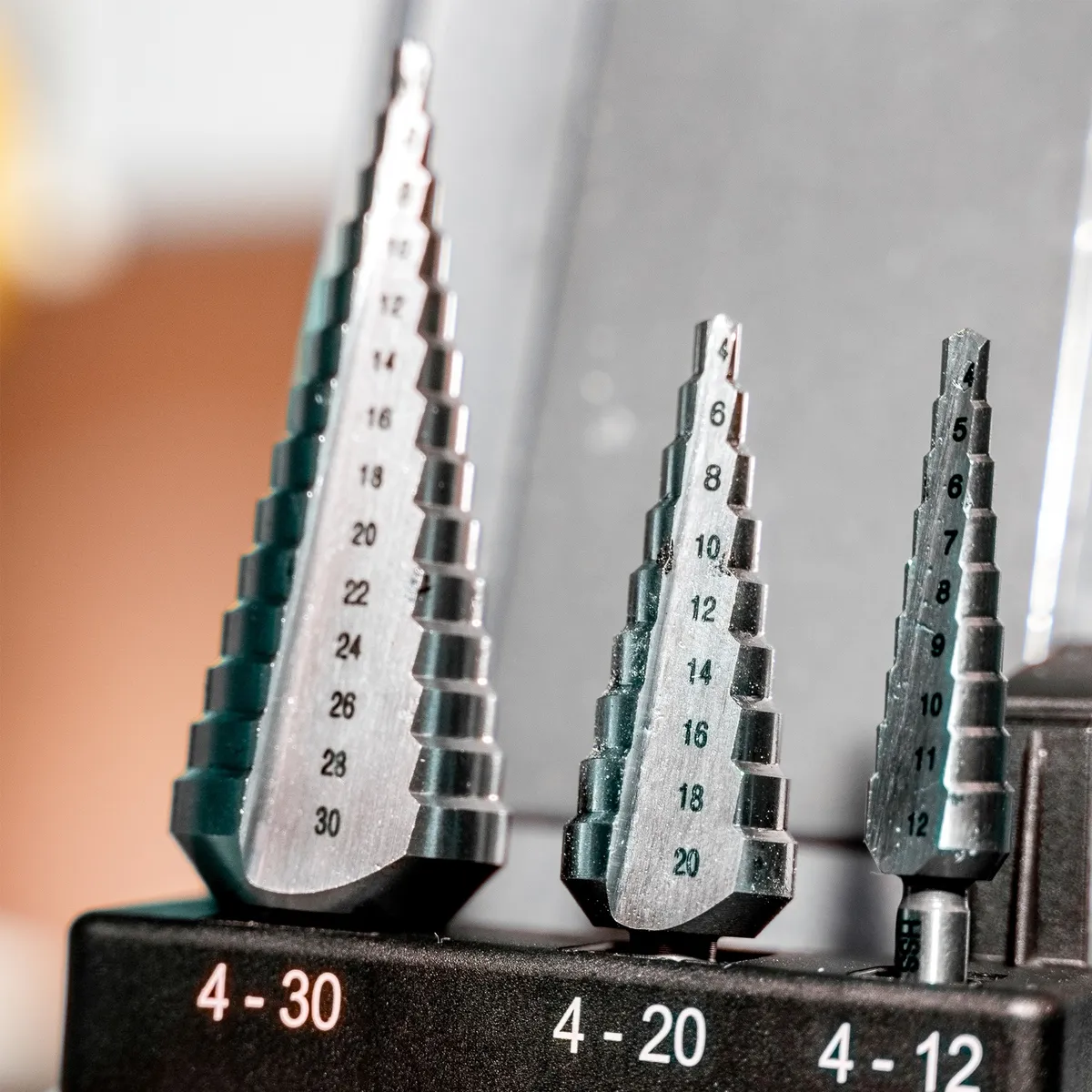

Pontos‑Chave para Perfurar Diferentes Metais

O desempenho de perfuração é influenciado não apenas pelo design da broca, mas também pelas características do material da peça. Fatores como dureza e condutividade térmica impactam significativamente a eficiência de corte e a vida útil da ferramenta.

Impacto da Dureza e da Condutividade Térmica

Metais macios como alumínio (HV 50–100) permitem perfuração rápida e com baixa resistência. Metais mais duros como aço carbono e aço inoxidável (HV 200+) aumentam o desgaste e exigem maior força de corte. Além disso, materiais de baixa condutividade térmica, como inox, acumulam calor na aresta de corte, podendo causar descoloração ou dano térmico se não houver resfriamento adequado.

Recomendações para Aço Carbono e Aço Liga

Para esses materiais de dureza média a alta:

- Use brocas escalonadas de aço cobalto (M35/M42) para maior resistência ao calor

- Escolha revestimentos TiAlN ou óxido negro para reduzir desgaste

- Use hastes tri‑flat ou hexagonais para evitar escorregamento

- Controle o avanço e use fluido refrigerante ou névoa de óleo para reduzir riscos de travamento ou falha

Brocas Escalonadas vs Brocas Helicoidais Tradicionais

Em comparação com brocas helicoidais, as brocas escalonadas trazem vantagens importantes quando você precisa de vários diâmetros, alta eficiência e mínima deformação:

| Aspecto | Broca Escalonada | Broca Helicoidal |

|---|---|---|

| Faixa de tamanhos de furo | Uma broca cobre vários diâmetros | Uma broca por diâmetro |

| Controle em chapa fina | Saída limpa, poucas rebarbas | Tende a rasgar a borda do material |

| Materiais adequados | Metais finos, plásticos, placas | Metais grossos, materiais sólidos |

| Amigável para iniciantes | Posicionamento fácil, menos derrapagem | Exige mais técnica para iniciar no ponto |

Como Escolher a Melhor Broca Escalonada para Metal

Seleção de Material: HSS, Cobalto, Metal Duro

- HSS: econômico; indicado para metais macios

- Aço cobalto (M35/M42): melhor para metais de alta dureza como aço e inox

- Metal duro: ideal para CNC e produção automatizada; frágil para uso manual

Revestimentos: TiN, TiAlN, Óxido Negro, Revestimento de Cobalto

- TiN: proteção básica para uso geral

- TiAlN: alta resistência térmica; ideal para inox e aço liga

- Óxido negro: melhor evacuação de cavacos e resistência à corrosão

- Revestimento de cobalto: superfície reforçada para perfuração prolongada

Compatibilidade com Equipamentos

- Furadeira manual: prefira haste hex/tri‑flat para evitar escorregamento

- Furadeira de bancada: maior estabilidade; use fluido para aço grosso

- CNC: use brocas escalonadas de metal duro com parâmetros otimizados

Escolhendo Brocas Escalonadas para Aço Inoxidável

O inox é um material de alta resistência e baixa condutividade térmica. Perfurar inox austenítico (304 e 316) é especialmente desafiador por causa do encruamento, acúmulo rápido de calor e risco de falha da aresta de corte.

Materiais e Revestimentos Recomendados para Inox 304/316

- HSS com liga de cobalto (M35/M42): 5–8% de cobalto; maior resistência térmica que HSS comum

- Óxido negro: melhor lubricidade e resistência à corrosão

- TiAlN: excelente resistência ao calor e à oxidação

Parâmetros de Usinagem

- RPM recomendado: baixa rotação e alto torque são cruciais; 300–600 RPM em furadeira manual e 200–800 RPM em bancada/CNC

- Pressão de avanço: mantenha pressão moderada e constante; evite excesso

- Lubrificação: altamente recomendada — óleo de corte ou névoa melhora acabamento e vida útil

Aumentando a Vida Útil em Aplicações de Metal

Técnicas de Centragem e Pré‑Furo

- Use um punção de centro para evitar que a broca “ande”

- Mantenha ângulo perpendicular, especialmente em furadeiras manuais

- Faça furo‑guia em chapas grossas ou duras antes da broca escalonada

Lubrificação e Resfriamento

- Névoa de óleo ou fluido de corte: ideal para CNC e bancada

- Gotejamento manual: use óleo de corte (ex.: WD‑40) em furadeiras manuais

- Evite perfuração a seco salvo em brocas com revestimento para alta temperatura

Erros Comuns a Evitar

- Perfuração a seco em alta rotação: causa superaquecimento e danifica o gume

- Avanço excessivo: gera travamento e quebra

- Mandril frouxo ou batimento: causa vibração e furos fora de centro

Usos e Aplicações Comuns

Chapa Metálica: Vários Diâmetros com uma Única Broca

Perfeita para caixas elétricas, painéis de controle, furos de ventilação e passagens de cabos:

- Uma broca cobre vários diâmetros com eficiência

- Bordas limpas graças à geometria de degraus, com pouca rebarba

- Tamanhos padrão compatíveis com fixadores e passa‑fios comuns

Uso Manual vs CNC

Manual: adequado para campo ou pequenos lotes

CNC: alta precisão e posicionamento automático; ideal para inox em lote com brocas escalonadas de metal duro

Guia Rápido de Seleção

| Tipo de metal | Material recomendado | Revestimento | Resfriamento | Dicas de uso |

|---|---|---|---|---|

| Alumínio/Cobre | HSS | TiN/Óxido negro | Seco ou pouca lubrificação | Velocidade média‑baixa, furadeiras portáteis |

| Aço carbono | Cobalto (M35) | TiAlN/Óxido negro | Óleo de corte/névoa | Baixa rotação + avanço constante |

| Aço inoxidável | Cobalto (M35/M42) | TiAlN/Multicamadas | Óleo/lubrificação intensa | CNC ou bancada; nunca a seco |

| Chapa galvanizada | HSS/Cobalto | Óxido negro | Óleo manual | Use punção de centro para precisão |

Visite nossa página de produtos para conhecer soluções profissionais de brocas escalonadas otimizadas para usinagem de inox e aço estrutural.