Considérations clés pour le forage de différents métaux

Les performances de perçage dépendent non seulement de la conception du foret, mais également des caractéristiques du matériau à usiner. Des facteurs tels que la dureté et la conductivité thermique ont une incidence significative sur l'efficacité de coupe et la durée de vie de l'outil.

Impact de la dureté et de la conductivité thermique des métaux

Les métaux tendres comme l'aluminium (HV 50-100) permettent un perçage rapide et sans résistance. Les métaux plus durs comme l'acier au carbone et l'acier inoxydable (HV 200+) augmentent l'usure de l'outil et nécessitent des forces de coupe plus importantes. De plus, les métaux à faible conductivité thermique comme l'acier inoxydable provoquent une accumulation de chaleur au niveau de l'arête de coupe, ce qui peut entraîner une décoloration ou des dommages thermiques s'ils ne sont pas correctement refroidis.

Recommandations pour l'acier au carbone et l'acier allié

Pour ces matériaux de dureté moyenne à élevée :

- Utilisez des forets étagés en acier au cobalt (M35/M42) pour une meilleure résistance à la chaleur.

- Choisissez des revêtements TiAlN ou oxyde noir pour réduire l'usure

- Utilisez des tiges tri-plates ou hexagonales pour éviter le glissement

- Contrôlez la vitesse d'avance et utilisez un liquide de refroidissement ou une lubrification par brouillard pour réduire les risques de blocage ou de défaillance du foret

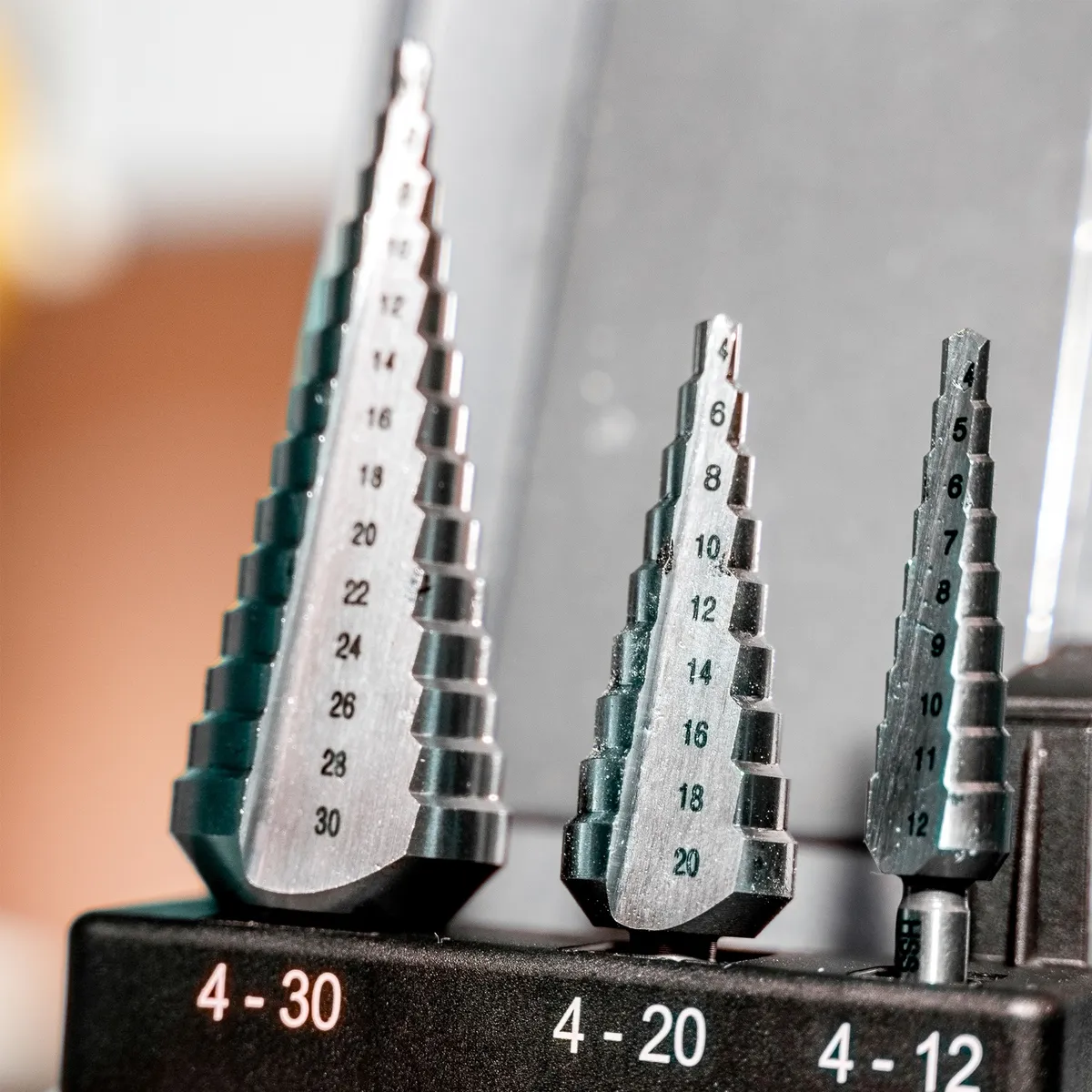

Forets étagés vs forets hélicoïdaux traditionnels

Par rapport aux forets hélicoïdaux traditionnels, les forets étagés offrent des avantages significatifs dans les applications nécessitant plusieurs tailles de trous, une efficacité élevée et une déformation minimale du matériau :

| Aspect de comparaison | Foret étagé | Foret hélicoïdal |

|---|---|---|

| Gamme de tailles de trous | Un seul foret prend en charge plusieurs diamètres | Un foret par taille de trou |

| Contrôle des tôles fines | Sortie nette, bavures minimales | Tendance à déchirer le bord du matériau |

| Matériaux adaptés | Métaux fins, plastiques, circuits imprimés | Métaux épais, matériaux solides |

| Adapté aux débutants | Positionnement facile, glissement réduit | Nécessite une certaine habileté pour un démarrage précis |

Comment choisir le meilleur foret étagé pour le métal

Sélection des matériaux : HSS, acier au cobalt, carbure

- HSS : économique ; convient aux métaux tendres

- Acier au cobalt (M35/M42) : idéal pour les métaux à haute dureté comme l'acier et l'acier inoxydable

- Carbure : idéal pour la production CNC et automatisée ; fragile pour les outils à main

Technologie de revêtement : TiN, TiAlN, oxyde noir, revêtement au cobalt

- TiN : protection de base ; convient à un usage général

- TiAlN : haute résistance à la chaleur ; idéal pour l'acier inoxydable et l'acier allié

- Oxyde noir : évacuation améliorée des copeaux et résistance à la corrosion

- Revêtement au cobalt : résistance de surface renforcée ; excellent pour le perçage prolongé du métal

Compatibilité avec les équipements : perceuse à main, perceuse à colonne, CNC

- Perceuse à main : utiliser une queue hexagonale/tri-plate pour éviter tout glissement

- Perceuse à colonne : offre une bonne stabilité ; à utiliser avec un liquide de refroidissement pour l'acier épais

- CNC : utilisez des forets étagés en carbure avec des paramètres optimisés pour le traitement par lots

Choix des forets étagés pour l'acier inoxydable

L'acier inoxydable est un matériau à haute résistance et à faible conductivité thermique. Le perçage des aciers inoxydables austénitiques (304 et 316) est particulièrement difficile en raison de l'écrouissage, de l'accumulation rapide de chaleur et de la sensibilité à la rupture des arêtes de coupe.

Matériaux et revêtements recommandés pour l'acier inoxydable 304/316

- Alliage de cobalt HSS (M35/M42) : teneur en cobalt de 5 à 8 % ; résistance à la chaleur supérieure à celle du HSS standard

- Revêtement en oxyde noir : résistance à la corrosion et lubrification améliorées

- Revêtement TiAlN : excellente résistance à la chaleur et à l'oxydation

Paramètres d'usinage : vitesse, avance, lubrification, refroidissement

- Vitesse de rotation recommandée : vitesse faible, couple élevé essentiel ; 300 à 600 tr/min pour les outils portatifs, 200 à 800 tr/min pour les perceuses à colonne/CNC

- Pression d'avance : maintenir une pression vers le bas constante et modérée ; éviter toute force excessive

- Lubrification : fortement recommandée — l'huile de coupe ou le refroidissement par brouillard d'huile améliore considérablement la finition de surface et la durée de vie de l'outil

Prolonger la durée de vie des outils dans les applications métalliques

Techniques de centrage et de pré-perçage

- Utilisez un pointeau ou un foret à centrer pour éviter les déviations

- Maintenez un angle de perçage perpendiculaire, en particulier pour les perceuses à main.

- Envisagez de percer des avant-trous pour les plaques épaisses ou dures avant de passer à un foret étagé.

Techniques de lubrification et de refroidissement

- Systèmes de brouillard d'huile ou de fluide de coupe : idéaux pour les machines CNC et les perceuses à colonne

- Lubrification manuelle par goutte-à-goutte : utilisez de l'huile de coupe (par exemple, WD-40) pour les perceuses à main

- Évitez le perçage à sec, sauf si vous utilisez des forets à revêtement résistant à la chaleur

Erreurs courantes à éviter

- Perçage à sec à grande vitesse : provoque une surchauffe et endommage les bords

- Avance ou pression excessive : entraîne un blocage et une rupture de l'outil

- Mandrin desserré ou faux-rond de la broche : entraîne des vibrations et des trous décentrés

Cas d'utilisation et applications courants

Perçage de tôles : avantage d'un outil unique pour plusieurs tailles

Idéal pour les boîtiers électriques, les panneaux de commande, les trous de ventilation et les ports de câblage :

- Une seule mèche s'adapte à plusieurs diamètres pour un perçage efficace

- Des bords nets grâce à une géométrie de pas appropriée qui minimise les bavures

- Tailles de trous standard adaptées, compatibles avec les fixations et les œillets courants

Applications manuelles vs CNC

Utilisation manuelle : convient pour les travaux sur le terrain ou la production en petites séries

Utilisation CNC : haute précision, positionnement automatisé ; idéal pour le perçage en série de l'acier inoxydable avec des forets étagés en carbure

Guide de sélection rapide

| Type de métal | Matériau recommandé | Revêtement de surface | Méthode de refroidissement | Conseils d'utilisation |

|---|---|---|---|---|

| Aluminium/cuivre | HSS | TiN/oxyde noir | À sec ou avec un lubrifiant léger | Vitesse moyenne à faible, perceuses portatives |

| Acier au carbone | Cobalt (M35) | TiAlN/oxyde noir | Huile de coupe/brouillard | Faible vitesse + avance constante |

| Acier inoxydable | Cobalt (M35/M42) | TiAlN/Multicouche | Huile/lubrifiant épais | CNC ou perceuse à colonne ; ne jamais percer à sec |

| Tôle galvanisée | HSS/Cobalt | Oxyde noir | Lubrification manuelle à l'huile | Utiliser un pointeau pour plus de précision |

Visitez notre page produits pour découvrir nos solutions de forets étagés de qualité professionnelle, optimisées pour l'usinage de l'acier inoxydable et de l'acier de construction.