L'ennemi : connaissez votre corrosion

Nous l'avons tous déjà vu. Un outil flambant neuf, brillant et parfait, laissé sous la pluie pendant une nuit et déjà présentant les premiers signes révélateurs de rouille. La corrosion est le tueur silencieux sur tous les chantiers. Elle ne se contente pas de dégrader l'apparence de vos outils, elle les affaiblit activement de l'intérieur, compromettant leur résistance, provoquant le blocage des pièces et conduisant finalement à leur défaillance, souvent au pire moment possible. Il ne s'agit pas seulement de la pluie. Sur un site industriel, vous menez une guerre sur plusieurs fronts contre les vapeurs chimiques, les embruns salés et la poussière abrasive.

Il est essentiel de savoir à quoi vous avez affaire. Il s'agit parfois d'une attaque uniforme, où toute la surface se dégrade lentement . Plus dangereuse encore est la corrosion par piqûres, qui agit comme un cancer, créant des trous profonds et localisés qui peuvent compromettre l'intégrité structurelle d'un outil. Et puis il y a la corrosion sous contrainte, un ennemi particulièrement redoutable qui rend un outil soumis à une charge importante beaucoup plus sensible aux attaques chimiques, entraînant une défaillance soudaine et fragile. Comprendre ces ennemis est la première étape pour les vaincre.

Notre bouclier : la science de nos revêtements

On ne peut pas mener une guerre chimique avec la seule force brute ; il faut une armure sophistiquée. C'est ce que sont nos systèmes de revêtement exclusifs. Nous les considérons comme un bouclier multicouche, où chaque couche a un rôle spécifique à jouer. Tout commence par une surface parfaitement préparée, car la qualité d'un revêtement dépend de son adhérence à l'acier qui se trouve en dessous. Nous utilisons une combinaison de traitements mécaniques et chimiques pour créer une base idéale.

La première couche est un apprêt qui agit comme une colle tenace, garantissant une adhérence indestructible aux couches suivantes . Vient ensuite le cœur de notre défense : une couche barrière, souvent une céramique ou un polymère spécialisé, qui est imperméable aux molécules corrosives que vous trouverez sur site. Enfin, nous appliquons une couche de finition résistante et fonctionnelle. Selon l'utilisation prévue de l'outil, il peut s'agir d'un chrome dur et résistant à l'usure ou d'un fluorocarbone chimiquement inerte. L'ensemble du processus, du PVD à la projection thermique, est réalisé dans un environnement contrôlé afin de garantir un bouclier impeccable et uniforme, prêt à être utilisé en première ligne.

Épreuve du feu (et du sel) : comment nous testons la résistance

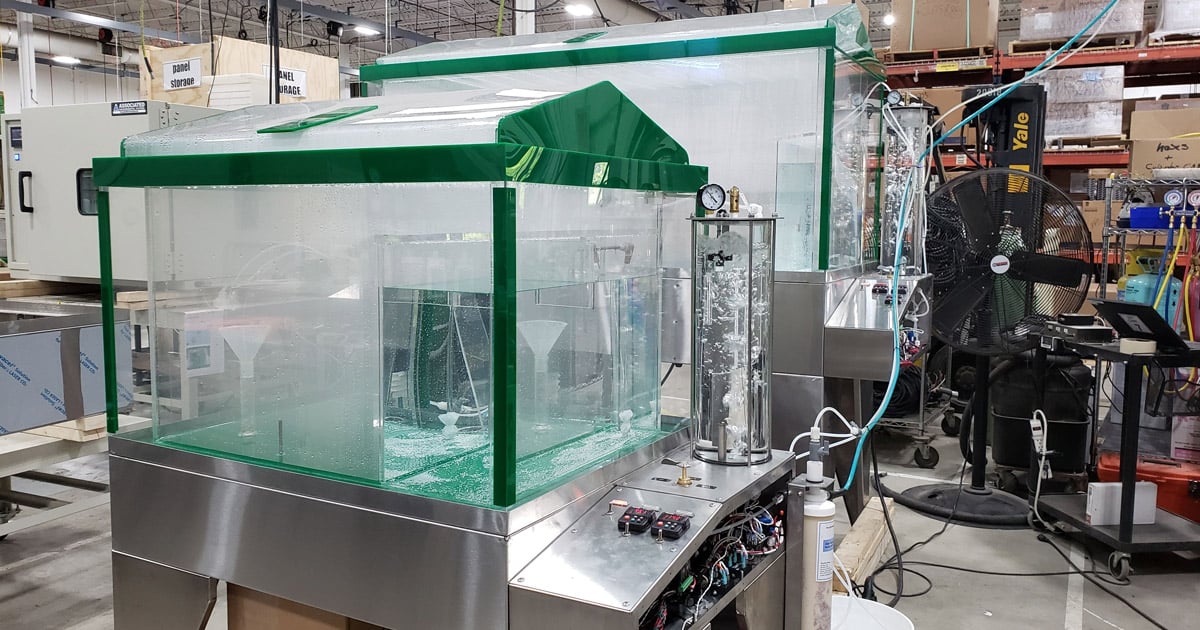

Il est facile de faire des promesses, mais difficile de les tenir. C'est pourquoi nous soumettons nos revêtements à des conditions extrêmes avant de vous les livrer . Notre laboratoire d'essai interne est conçu pour simuler les environnements les plus corrosifs au monde. La vedette du spectacle est notre chambre de brouillard salin. Nous exposons nos outils revêtus à un brouillard salin sursaturé pendant plus de 500 heures consécutives, un test brutal qui simule des années d'exposition dans un environnement marin ou de dégivrage.

Mais nous ne nous arrêtons pas là. Nous effectuons des tests de corrosion cycliques, en alternant des cycles humides, secs, chauds et froids pour imiter la réalité d'un chantier. Nous utilisons des tests électrochimiques pour obtenir une mesure rapide et en temps réel de la résistance du revêtement au niveau moléculaire. Nous vérifions l'adhérence à l'aide de tests de traction brutaux, afin de nous assurer que le revêtement ne s'écaille pas sous l'effet de la contrainte. Seuls les revêtements qui survivent à cette épreuve sont dignes de protéger un outil Zhonghuan.

En première ligne : scénarios réels

Chaque champ de bataille nécessite une armure différente. Pour une usine chimique, où les outils sont constamment exposés à des acides et des bases agressifs, nos revêtements en fluorocarbone et en céramique offrent une barrière presque impénétrable et chimiquement inerte. Nous avions un client dans une usine de transformation dont les outils tombaient en panne en quelques semaines. Après être passés à nos outils revêtus, ils bénéficient désormais de plusieurs années de service, ce qui leur permet d'économiser une fortune en coûts de remplacement et en temps d'arrêt.

Pour les applications marines, comme les plates-formes offshore ou la réparation des ponts côtiers, l'ennemi est le sel. Il est implacable. Dans ce cas, nos revêtements composites zinc-aluminium agissent comme une couche « sacrificielle ». Le revêtement se corrode en premier, protégeant ainsi l'acier en dessous. Associé à une couche de finition en polyuréthane résistante pour protéger des rayons UV et de l'abrasion, ce système peut résister sans difficulté à une décennie d'exposition à la mer et au soleil. Il est essentiel de choisir le bon bouclier pour le bon combat.

Protéger le bouclier : comment entretenir les outils revêtus

Nos revêtements sont résistants, mais ils ne sont pas invincibles. La clé d'une longue durée de vie est de traiter le revêtement avec le même respect que vous accordez à l'outil lui-même. À la fin de la journée, essuyez l'outil pour éliminer tout résidu corrosif, produit chimique ou sel. N'utilisez pas de brosse métallique ou de tampons abrasifs, car cela pourrait rayer le revêtement et créer un point d'ancrage pour la corrosion. Un simple chiffon et un peu d'eau ou un solvant doux suffisent.

Inspectez régulièrement vos outils revêtus. Si vous constatez une rayure profonde ou une ébréchure qui a penétré le revêtement jusqu'au métal nu, il est important d'agir. Une petite retouche avec une peinture ou un mastic de haute qualité peut arrêter la corrosion avant qu'elle n'ait le temps de s'infiltrer sous le revêtement et de causer de réels dommages. La résistance de l'armure de votre outil dépend de son point le plus faible.

Conclusion

Investir dans un outil doté d'un revêtement de haute qualité et résistant à la corrosion n'est pas une dépense, mais un investissement dans la disponibilité, la sécurité et le professionnalisme. Cela signifie moins de pannes d'outils, moins de temps perdu en maintenance et en remplacements, et un coût total de possession inférieur sur la durée de vie de l'outil. Il s'agit d'avoir la certitude que vos outils seront prêts à fonctionner quand vous le serez, quelle que soit la difficulté du chantier. Ne laissez pas le tueur silencieux qu'est la corrosion ronger vos profits. Ripostez avec la bonne armure.