Technologies de revêtement : analyse approfondie

La technologie de revêtement des forets est une méthode essentielle pour améliorer les performances. Différents systèmes de revêtement offrent une excellente résistance à la corrosion, une protection contre l'usure et une stabilité à haute température. Le choix et l'application d'un revêtement approprié peuvent prolonger considérablement la durée de vie des outils.

Systèmes de revêtement métallique

- Nickelage : épaisseur de 5 à 15 μm, dureté HV500-600, excellente résistance générale à la corrosion

- Chromage : épaisseur de 10 à 25 μm, dureté HV800-1000, résistance supérieure à l'usure et à la corrosion

- Composite zinc-aluminium : épaisseur de 20 à 50 μm, protection par anode sacrificielle pour les environnements marins

- Alliage nickel-phosphore : épaisseur de 15 à 30 μm, structure amorphe, protection uniforme

Systèmes de revêtement céramique

- Oxyde d'aluminium : dureté HV1500-2000, excellente résistance à l'usure

- Céramique à base de zircone : meilleure ténacité, forte résistance aux fissures dues aux chocs

- Carbure de titane : dureté extrême, adapté aux environnements soumis à une forte usure

- Céramiques composites : structure multicouche équilibrant dureté et résistance

Systèmes de revêtement polymère

- Résine époxy : forte adhérence, bonne stabilité chimique

- Polyuréthane : excellente flexibilité, résistance supérieure aux chocs

- Fluorocarbone : inertie chimique maximale, autonettoyage exceptionnel

- Nanocomposites : performances améliorées de la matrice, protection multifonctionnelle

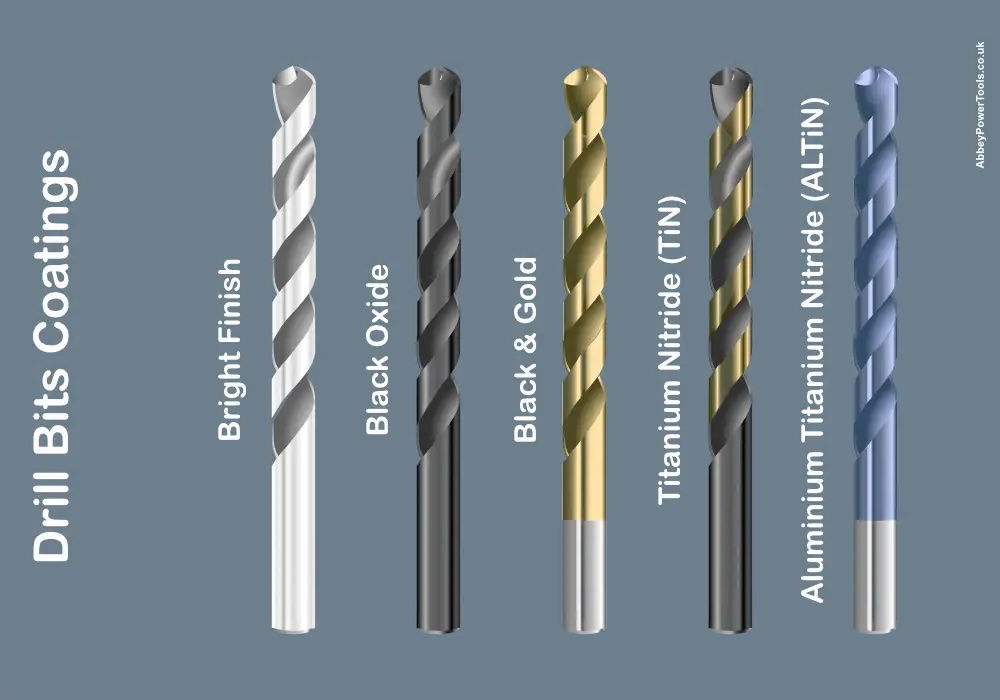

Guide des couleurs des forets : identification visuelle

Les couleurs des forets indiquent souvent le revêtement ou le matériau utilisé. Utilisez ce guide pour identifier les forets en un coup d'œil :

- Noir (oxyde noir) : résistance de base à la corrosion, idéal pour le perçage général dans le bois et les métaux tendres.

- Or (nitrure de titane / TiN) : revêtement céramique plus dur, réduit la friction, idéal pour le perçage général des métaux.

- Argent / brillant (sans revêtement ou zinc) : « brillant » indique un acier rapide (HSS) poli pour le bois/plastique. L'argent mat peut être un revêtement en zinc pour la protection contre la rouille.

- Gris foncé / bleu-gris (TiCN) : carbonitrure de titane, plus dur que le TiN, mieux adapté aux métaux plus durs comme l'acier inoxydable.

- Violet / bronze (TiAlN) : nitrure de titane et d'aluminium, idéal pour les applications à haute température et les matériaux durs.

Guide de sélection pour l'adaptation à l'environnement

Environnements marins et côtiers

- Concentration en brouillard salin : les zones à forte salinité nécessitent des revêtements composites nickel + céramique

- Exposition aux UV : les applications en extérieur nécessitent des systèmes de revêtement de finition stables aux UV

- Contrôle de l'humidité : choisissez des revêtements hydrophobes pour réduire la pénétration de l'humidité

- Normes d'essai : essai au brouillard salin ASTM B117 > 500 heures

Environnements chimiques et acido-basiques

- Milieux acides : fluorocarbone ou époxy modifié, pH 2-6 approprié

- Milieux alcalins : revêtements céramiques ou à base de nickel, pH 8-12 adapté

- Solvants organiques : revêtements en fluorocarbone, excellentes propriétés de barrière contre les solvants

- Produits chimiques à haute température : revêtements céramiques, résistance à des températures allant jusqu'à 800 °C

Environnements à haute température et à forte usure

- Coupe à sec : revêtement céramique + géométrie optimisée pour réduire l'échauffement par frottement

- Fonctionnement continu : systèmes multicouches, dissipation thermique de base + résistance à l'usure de surface

- Environnements abrasifs : revêtements céramiques durs, HV > 1500

Contrôle qualité des revêtements et normes d'essai

Essais de performance des revêtements

- Essais d'adhérence : essai de traction > 15 MPa, essai de coupe croisée de grade 0

- Essais de dureté : dureté Vickers, différentes normes pour différents revêtements

- Essais d'épaisseur : jaugeage par courants de Foucault ou magnétique, uniformité ± 10 %

- Essai de porosité : impédance électrochimique pour évaluer la densité du revêtement

Évaluation de la résistance à la corrosion

- Essai au brouillard salin : ASTM B117, 500 à 1 000 heures sans corrosion

- Corrosion cyclique : simulation d'environnements réels, essai de cycle humide-sec

- Essai électrochimique : courbes de polarisation pour une évaluation rapide de la corrosion

- Test d'immersion : immersion à long terme dans des milieux spécifiques, évaluation de la stabilité chimique

Points de contrôle du processus de revêtement

- Préparation de la surface : sablage à la classe Sa2.5, rugosité Ra 3-6 μm

- Environnement d'application : température 20-25 °C, humidité < 60 %

- Conditions de durcissement : température et durée définies par type de revêtement

- Contrôle qualité : échantillonnage par lots, établissement de registres de qualité

Modes de défaillance du revêtement et prévention

- Cloquage/décollement : préparation inadéquate → respect strict du processus

- Pores : Mauvais environnement → Contrôle de la température/humidité

- Variation d'épaisseur : dérive du processus → renforcement de la surveillance

- Mauvaise adhérence : contamination du substrat → amélioration de la validation du nettoyage

Entretien et soins du revêtement

- Nettoyage après utilisation : éliminer rapidement les résidus corrosifs

- Environnement de stockage : sec, ventilé, éviter les rayures dues aux chocs

- Inspection régulière : surveiller l'intégrité du revêtement, réparer en temps opportun

- Registres d'utilisation : tenir à jour les registres d'entretien des outils revêtus