Transformer l'acier en or : la magie du traitement thermique

Cela ressemble à une recette tirée d'un ancien manuel d'alchimie : prenez un matériau ordinaire, soumettez-le au feu et à la glace, et transformez-le en quelque chose de bien plus précieux. Dans un sens moderne, c'est exactement ce que nous faisons. Le traitement thermique est au cœur de la fabrication d'outils. C'est là que nous prenons un morceau d'acier soigneusement fabriqué et que nous libérons son potentiel caché, le transformant d'un alliage souple et malléable en un outil durci et résistant capable de supporter des contraintes incroyables. Il s'agit d'un processus de violence contrôlée, d'un entraînement métallurgique qui pousse l'acier à ses limites pour créer un produit final exponentiellement plus solide, plus résistant et plus durable que la matière première dont il est issu.

Le « pourquoi » : dureté vs résistance

Tout le monde peut rendre un outil dur. Il suffit de le chauffer et de le tremper dans l'eau. Le problème, c'est que vous obtiendrez un outil aussi fragile que du verre, prêt à se briser au premier impact. Le véritable art du traitement thermique réside dans l'équilibre délicat entre dureté et résistance. La dureté est la capacité à résister à l'usure et à l'abrasion, à conserver un tranchant . La résistance est la capacité à absorber les chocs et à résister à l'écaillage ou à la rupture. Vous avez besoin des deux, mais elles sont souvent incompatibles.

Le secret réside dans le contrôle des transformations de phase au sein de la structure cristalline microscopique de l'acier. Lorsque nous chauffons l'acier, nous créons une structure uniforme appelée austénite. En le trempant rapidement, nous piégeons cette structure dans un état dur et fragile appelé martensite. La dernière étape cruciale est le revenu, un réchauffage doux qui soulage les contraintes internes et permet à une petite quantité de cette martensite de se détendre pour prendre une forme plus résistante et plus ductile. Il s'agit de trouver l'équilibre parfait, le point idéal où l'outil est suffisamment dur pour faire son travail, mais suffisamment résistant pour y survivre.

Notre recette : la méthode Zhonghuan

Au fil des décennies, nous avons développé et perfectionné nos propres protocoles de traitement thermique. C'est notre « recette secrète ». Nous utilisons un processus de chauffage en plusieurs étapes dans une atmosphère contrôlée, qui empêche l'acier de réagir avec l'oxygène et de perdre du carbone, un problème courant qui peut ruiner un outil avant même qu'il ne soit terminé. Nous utilisons des rampes de température précises, contrôlées par ordinateur, et des temps de trempe adaptés à l'alliage et à la géométrie spécifiques de chaque outil.

Mais le véritable art réside dans le refroidissement. Au lieu d'une simple trempe unique, nous utilisons une technique de trempe interrompue plus sophistiquée . Cela nous permet de contrôler la vitesse de refroidissement à différentes plages de température, ce qui minimise les contraintes internes sur l'outil et réduit considérablement le risque de microfissures ou de déformation. C'est un processus plus complexe et plus long, mais c'est le seul moyen d'atteindre le niveau de cohérence et de durabilité que nous sommes prêts à garantir.

Faites confiance, mais vérifiez : notre contrôle qualité rigoureux

Une recette est inutile sans un chef qui goûte les plats. Notre contrôle qualité est implacable. Pendant tout le processus de traitement thermique, des capteurs multipoints transmettent en temps réel des données sur la température et la composition atmosphérique à nos systèmes de contrôle. Chaque paramètre est surveillé et enregistré. Mais la véritable preuve vient après la fin du processus.

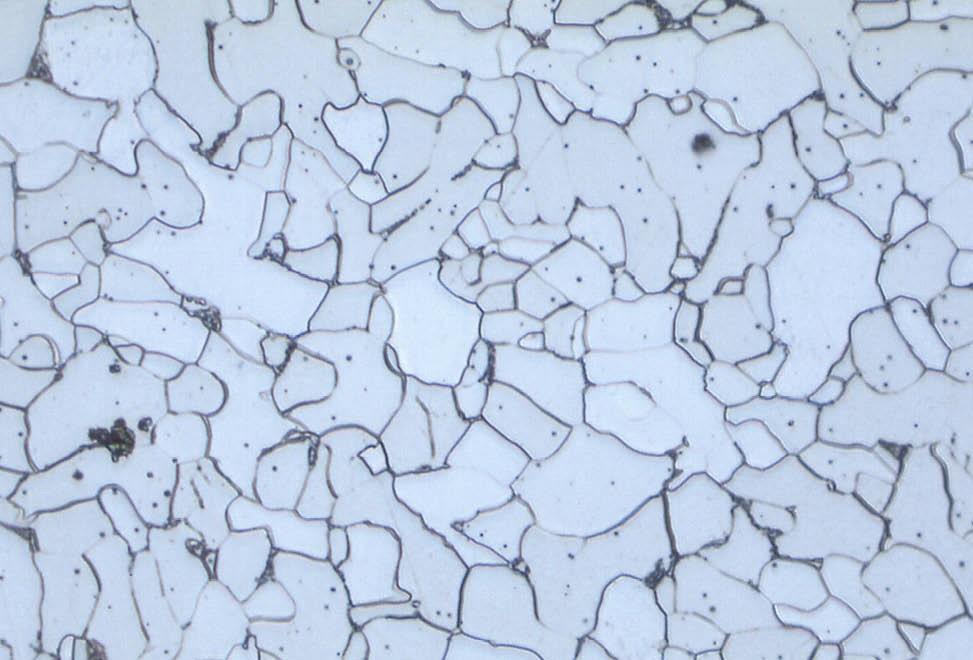

Chaque lot d'outils est soumis à une batterie de tests. Nous effectuons des tests de dureté Rockwell pour nous assurer que nous atteignons nos spécifications cibles. Nous prélevons des échantillons représentatifs et les découpons pour les analyser métallographiquement, en examinant la microstructure au microscope pour nous assurer qu'elle est parfaite. Nous effectuons même des tests destructifs, tels que des tests d'impact et de fatigue, pour nous assurer que les outils peuvent résister aux chocs. C'est un niveau de contrôle que certains pourraient qualifier d'obsessionnel. Nous appelons simplement cela de la bonne ingénierie.

Adaptés à la tâche : différents outils, différents traitements

Le traitement thermique n'est pas un processus universel. Un foret SDS-Plus de petit diamètre qui doit tourner à un régime élevé et conserver un tranchant parfait nécessite un équilibre différent entre dureté et résistance qu'un burin de démolition SDS-Max massif qui doit résister à des chocs brutaux et répétés. Nos ingénieurs et métallurgistes travaillent main dans la main pour développer des profils de traitement thermique uniques pour chaque gamme de produits que nous fabriquons.

Pour les forets SDS-Plus, nous pouvons privilégier la dureté de surface afin de maximiser la résistance à l'usure, ce qui permet d'obtenir un outil qui reste affûté plus longtemps. Pour les burins SDS-Max, nous pouvons nous concentrer sur la ténacité du noyau, en veillant à ce que l'outil puisse fléchir à un niveau microscopique afin d'absorber l'énergie d'impact sans se fracturer. C'est cette approche sur mesure qui distingue nos outils. Nous ne nous contentons pas de fabriquer des outils solides, nous fabriquons des outils *adaptés* à la tâche à accomplir.

La promesse de l'alchimiste

L'art du traitement thermique témoigne de notre philosophie fondamentale : la véritable qualité se forge dans les détails. Il s'agit d'un processus qui consiste à transformer un potentiel brut en performances éprouvées. Nous vous promettons que chaque outil qui porte notre nom a été soumis à cette épreuve du feu et en est ressorti plus solide, plus résistant et prêt à affronter vos travaux les plus exigeants. Nous continuerons à repousser les limites de cet art alchimique, en veillant à ce que l'outil que vous avez entre les mains ne soit pas seulement un morceau d'acier, mais un chef-d'œuvre de la métallurgie moderne.