Das Schärfen eines Bohrers von Hand ist für jeden Maschinisten eine Art Initiationsritus. Dabei wird ein Stück Altmetall wieder zu einem Präzisionswerkzeug.

1. Geometrie verstehen: Der Freiwinkel

Der häufigste Fehler ist das Fehlen von Freistellung.

Die Schneide *muss* der höchste Punkt sein. Das Metall hinter der Schneide (die Ferse) muss vom Schnitt weg nach unten abfallen. Wenn die Ferse höher als die Schneide ist, reibt der Bohrer nur und erzeugt Wärme. Dies wird als „negativer Freiraumwinkel” bezeichnet.

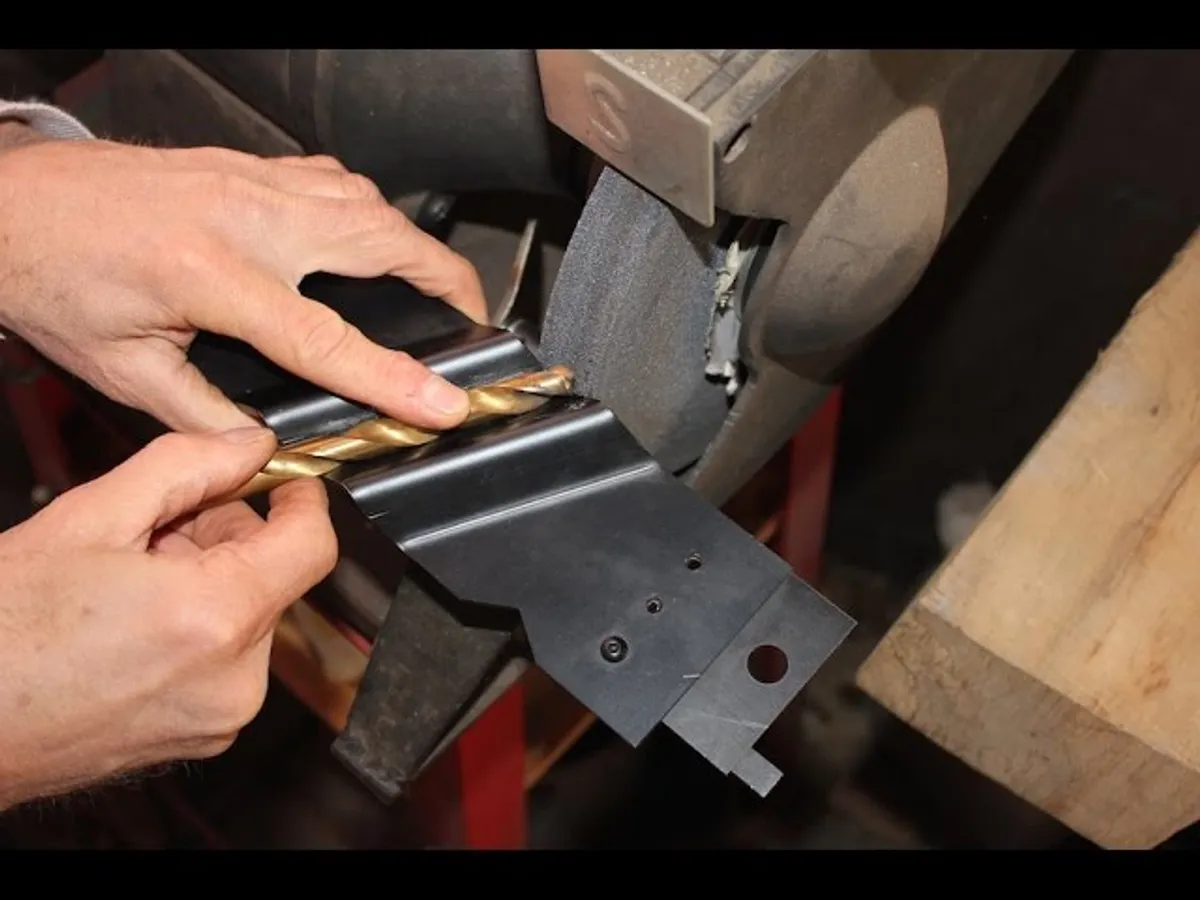

2. Die Technik: Schwenken und Drehen

Stellen Sie sich an Ihre Schleifmaschine (tragen Sie eine Schutzbrille!).

- Halten Sie den Winkel ein: Positionieren Sie den Bohrer in einem Winkel von etwa 60 Grad zur Scheibenfläche (die Hälfte von 118 ist 59).

- Die Berührung: Berühren Sie die Schneidkante mit der Scheibe.

- Die Bewegung: Heben Sie gleichzeitig den Schaft leicht an (um den Freistellungswinkel zu erzeugen) und drehen Sie den Bohrer im Uhrzeigersinn, um der Krümmung des Kegels zu folgen.

- Wiederholen: Machen Sie dasselbe für die andere Seite. Streben Sie Symmetrie an.

3. Verbrennen Sie nicht die Härtung!

Wenn die Spitze blau wird, haben Sie es vermasselt. Die Hitze hat die Härte (Temperierung) des Stahls zerstört.

Stellen Sie eine Tasse Wasser neben die Schleifmaschine. Tauchen Sie den Bohrer alle 2 Sekunden ein. Halten Sie ihn kalt.

4. Der Test: Kontinuierliche Bänder

Bohren Sie in ein Stück Altstahl. Wenn zwei gleiche, durchgehende spiralförmige Späne (Bänder) aus dem Loch kommen, haben Sie alles richtig gemacht. Wenn Sie Staub erhalten, haben Sie keinen Freiwinkel.